Lernfabrik Industrie 4.0 im Einsatz (Video)

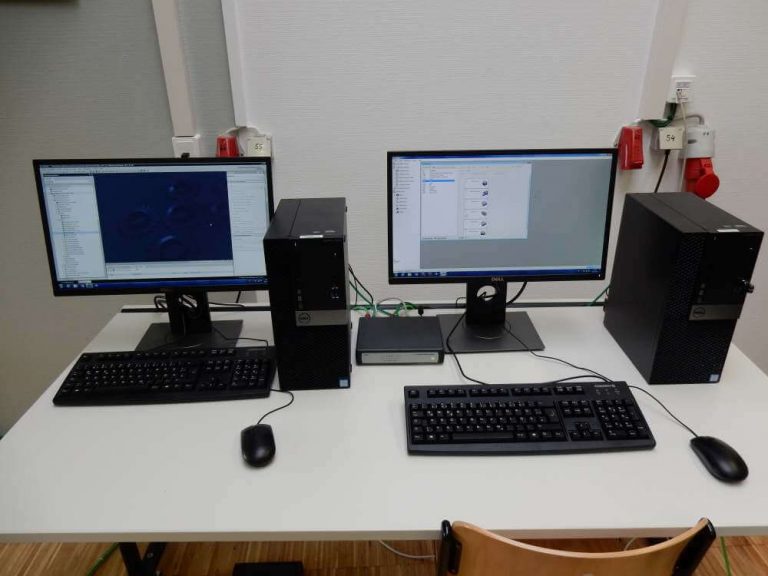

Leitrechner

Der Leitrechner verfügt über die notwendige Software zur Koordination und Kontrolle der automatisierten Arbeitsabläufe während des gesamten Produktionsprozesses. Mit Hilfe des MES werden die Arbeitsaufträge nach bestimmten vordefinierten Arbeitsschrittfolgen (engl. Workplans) abgearbeitet. Diese Workplans sind für jedes Werkstück individuell anpassbar und können nach Bedarf aufgerufen werden.

Materialzuführung

Das Modul "Materialzuführung" ist für die Ausgabe und das Verteilen von Kisten zuständig. Hier werden Halbzeuge dem Produktionsprozess manuell zugeführt und vom Robotino abgeholt. Nach der Bearbeitung werden die Werkstücke hierher zurücktransportiert und manuell ausgelagert. Mit Hilfe der RFID-Technologie können Informationen zum Inhalt der Kisten gelesen, modifiziert und weitergeleitet werden.

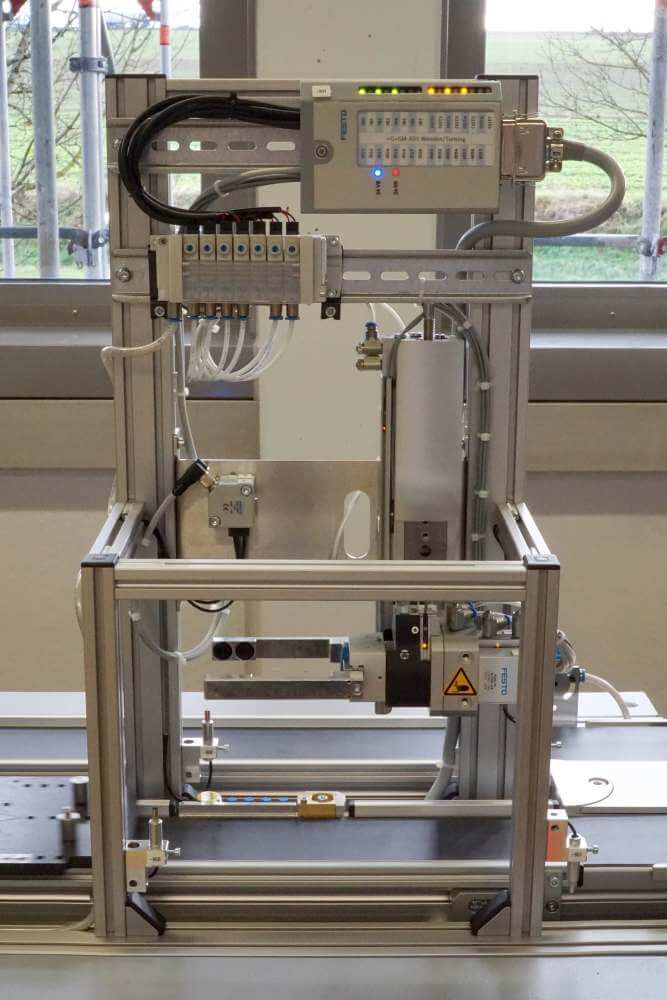

Zuführung CNC Drehmaschine

Das Modul "Zuführung CNC" ist für die Bestückung und Entladung einer CNC Drehmaschine zuständig. Für die Bestückung und Entladung der Maschine steht ein Roboter zur Verfügung. Werden nun Kisten mit dem Robotino angeliefert, entnimmt der Roboter die Werkstücke und übergibt diese zur Bearbeitung an die CNC Drehmaschine. Ist die Bearbeitung abgeschlossen, wird das bearbeitete Werkstück entnommen und zurück in die Kiste gelegt. Anschließend steht die Kiste wieder zur Abholung durch den Robotino bereit.

CNC Dreh & Fräsmaschine

Werkstücke werden mit der CNC-Drehmaschine spanend bearbeitet. Mit CNC-Programmen werden digitale Werkstücke erstellt, welche über CAM-Verfahren in ein Programm übersetzt werden. Anschließend kann dieses Programm in die CNC-Maschine übertragen und das Werkstück gefertigt werden.

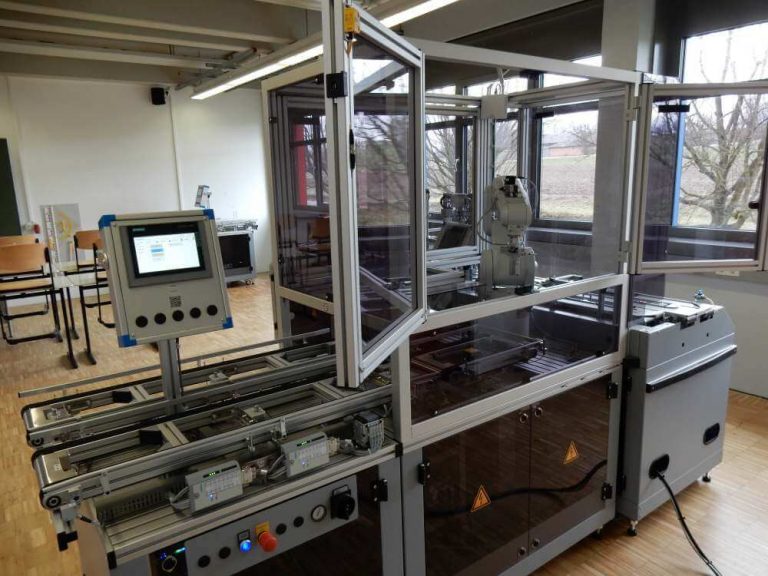

Zuführung Produktionsstraße

Das Modul "Zuführung Produktionsstraße" ist für die Zu- und Abführung von Werkstücken in die Produktionsstraße zuständig. Der Roboter entnimmt aus den herangeführten Kisten eine Palette, auf der sich ein Werkstück befindet. Diese Palette wird auf einem Warenträger abgesetzt. Der Warenträger wird durch ein Bypass-Modul in die Produktionsstraße eingeschleust.

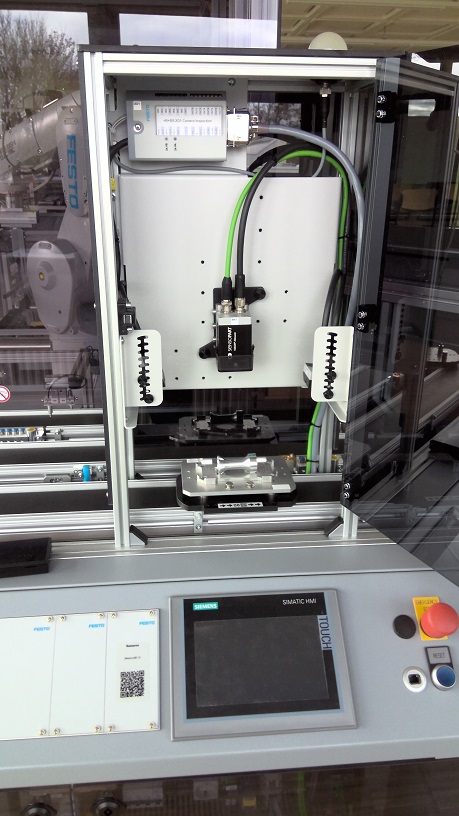

KI - Modul

Ankommende Werkstücke werden einer optischen Qualitätsprüfung unterzogen. Zum Einsatz kommt hierbei eine leistungsfähige Kamera, die mit einem Hochleistungsrechner kombiniert wird. Die Erkennung folgt dabei dem Konzept des „Machine Learning“ mit neuronalen Netzen – ein selbstlernendes System, welches auch nie dagewesene Abweichungen erkennt und so die Fehlerrate minimiert. Zunächst wird die korrekte Lage des Werkstückes kontrolliert und abhängig davon zur Station Wenden oder Drucken weitergeleitet. Nach Bedrucken des Werkstücks wird außerdem die Qualität des Druckes überprüft.

Wenden

Dieses Applikationsmodul wendet Werkstücke um 180 °. Die Werkstücke werden beim Einlauf von einer Lichtschranke erkannt und gestoppt. Das aufliegende Werkstück wird mittels des Greifers gegriffen, angehoben und um 180 ° gewendet. Anschließend wird das Werkstück wieder auf den Warenträger abgelegt und aus dem Applikationsmodul entlassen.

Das Applikationsmodul Tamponprint bedruckt ein Werkstück. Die Werkstücke werden beim Einlauf in die Applikation von der Lichtschranke erkannt und der Warenträger wird gestoppt. Der Drucktampon nimmt daraufhin Farbe vom Klischee auf und überträgt sie auf das Werkstück. Ist der Übertrag der Farbe erfolgt, wird der Warenträger wieder aus dem Applikationsmodul entlassen.

Tunnelofen

Der Tunnelofen erwärmt Werkstücke um den frischen Druck zu fixieren. Die Werkstücke werden beim Einfahren von einer Lichtschranke erkannt und gestoppt. Die Temperatur wird mit einem Sensor gemessen. Ist die gewünschte Temperatur erreicht, wird der Warenträger wieder aus dem Applikationsmodul entlassen. Mittels eines Handrades können zwei Bleche gegeneinander verschoben werden. Die Lüftungsschlitze werden so verschlossen und damit eine Fehlersituation simuliert.